Lösungen

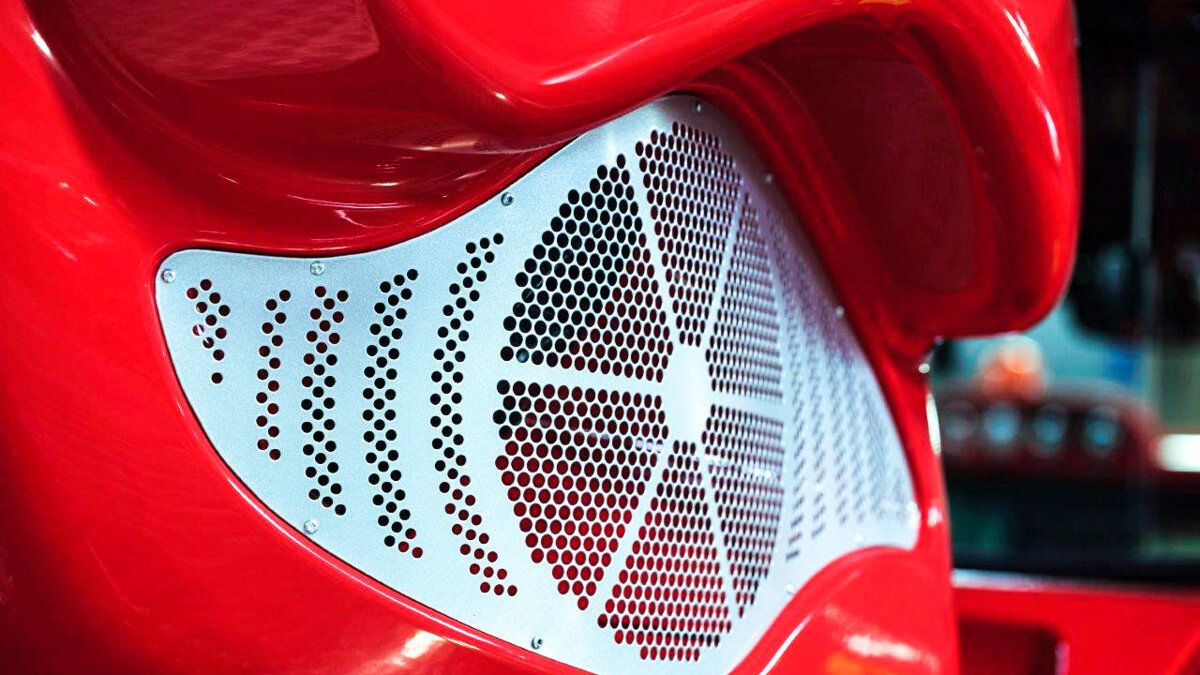

Wir sind Hersteller von GFK-Bauteilen und Baugruppen und bieten Ihnen umfassende Betreuung für Ihr Projekt. Ob es um Entwicklung, Modell- und Formenbau oder Serienproduktion geht

– wir sind Ihr kompetenter Partner.

Faserverbundwerkstoffe

Faserverbundwerkstoffe gelten zu Recht als überlegene Werkstoffklasse. Komponenten aus Faserverbundwerkstoffen sind extrem widerständsfähig und extrem belastbar. Zudem sehr flexibel, was Farbe, Form und Oberflächenstruktur angeht. Kurz, Faserverbundwerkstoffe stecken voller Potenziale.

Mögliche Einsatzbereiche sind:

- Nutzfahrzeugindustrie

- Industrieanlagenbau / Chemieanlagenbau

- Schienenfahrzeugbau

- Lebensmittelindustrie

- Umwelttechnik / Energieversorgung

- Elektrotechnik

- Wasserwirtschaft / Schiffsbau

Gegenüber Chemikalien, UV-Strahlen, Korrosion und jeglicher Witterung

Hohe Schlagfestigkeit, selbsttragende Strukturen möglich

Hohe Dauerbetriebstemperaturen

Antimagnetisch, keine Funkenbildung

Äußerst flexibel in Farbe, Form und Oberflächenstruktur

Ein Faserverbundwerkstoff vereint die Vorteile mehrerer Materialien zu einem innovativen Werkstoff mit maßgeschneiderten Eigenschaften. Die Fasern sorgen für Steifigkeit und Festigkeit des Verbunds gegenüber mechanischen Belastungen. Die Matrix, ein Harzsystem, schütz die Fasern, überträgt und verteilt Spannungen zwischen ihnen und bestimmt die äußere Gestalt.

Komponente Faser:

- Glasfasern

- Kohlenstofffasern

- Aramidfasern

- Spezialfasern

Komponente Matrix:

- Polyester

- Vinylester

- Epoxid

Faserverbundwerkstoffe sind ganz nach Kundenwunsch konfigurierbar. Ein materialspezifischer und wirtschaftlicher Vorteil gegenüber konventionellen Werkstoffen. Und den schöpfen wir aus - in Entwicklung und Produktion. Unseren Kunden bieten wir dadurch individuelle Lösungen.

Entwicklung

Wir unterstützen Sie auch im Bereich Entwicklung und Konstruktion (Programme: Pro/E, Creo, Catia V5, Solid Works). Denn bereits in diesen frühen Phasen ist eine kompetente Beratung ausschlaggebend, um alle Vorteile von Faserverbundwerkstoffen nutzen zu können. Die geforderten mechanischen Eigenschaften entscheiden über den Einsatz unterschiedlichster Fasertypen, anwendungsbezogene Eigenschaften, wie z. B. chemische Beständigkeiten, oder Anforderungen bezüglich Oberflächenqualität beeinflussen die Auswahl des Harzsystems. Gemeinsam passen wir Faser- und Harzmaterial optimal an Ihren Einsatzzweck an.

Produktion

Auf unsere Produktion ist immer Verlass: Effiziente Prozesse und eine hervorragende technische Infrastruktur ermöglichen uns, auf Kundenwünsche höchst flexibel zu reagieren und kurze Lieferzeiten zu realisieren. Durch unsere verschiedenen Herstellungsverfahren schöpfen wir das maximale Potenzial des Verbundwerkstoffes aus - und das alles so effizient und wirtschaftlich, wie möglich.

Lösungen nach Maß: Unsere unterschiedlichen Verarbeitungsverfahren erfüllen die individuellen Anforderungen der verschiedenen Branchen optimal. Jedes Verfahren zeichnet sich durch sichere Prozesse sowie kurze Zykluszeiten aus und ermöglicht einen hohen Faservolumenanteil, Sandwichverarbeitung in einem Arbeitsgang sowie sauberes Arbeiten.

Verfahren im Überblick

Pressverfahren

Produktion von Serienbauteilen in mittlerer bis hoher Stückzahl. Komponenten mit hohen mechanischen Anforderungen.

Injektionsverfahren / RTM

Produktion komplexer Formteile in mittlerer bis hoher Stückzahl insbesondere bei hohen optischen Anforderungen. One-Step Injektions-/ Schäumverfahren zur optimalen Nutzung des Leichtbaupotenzials.

Infusionsverfahren

Großbauteilproduktion in mittleren Stückzahlen. Gegenüber Handlaminaten deutlich verbessertes mechanisches Eigenschaftsprofil. Sandwichstrukturen zur Nutzung des Leichtbaupotenzials bei max. Biege- & Beulsteifigkeiten.

Handlaminierverfahren

Produktion von Prototypen, Einzelfertigung von Großkomponenten oder sehr geringen Stückzahlen bei minimalen Formkosten.